描述

概况

ZZY 系列自力式压力调节阀无需外加能源, 利用被控介质自身能量作为动力源, 引入执行机构控制阀芯位置来改变流通面积, 改变两端的压差和流量, 从而使阀前( 或阀后) 压力稳定在给定值。 具有动作灵敏, 密封性好, 压力波动小等优点, 广泛应用于各种工业设备中对气体、液体及蒸汽介质减压稳压或泄压稳压的自动控制。

标准规范

本体部分

阀芯型式:单座( ZZYP)、套筒( ZZYM)、双座( ZZYN)

作用型式:减压用阀后压力调节( B型) 和泄压用阀前压力调节( K型)

公称通径:DN15mm~300mm( 1/2”~12”)

流量特性:快开

调节精度:± 3~10%

使用温度:≤ 350

减压比:最大10, 最小1.25

阀内件材质及处理:标准材质组合, 使用温度· 压力范围及泄漏等级参见表1及图1。

公称压力:PN系列: PN1.6MPa、2.5MPa、4.0MPa、6.3MPa、10.0MPa。Class系列: Class150, 300, 600

连接方式:法兰式、焊接式、螺纹①

法兰距:符合GB12221-2005①

阀体及上阀盖材质:WCB、WC9、CF8、CF8M② 各种材质的使用温度· 压力范围见附录1

执行机构型式:膜片式、活塞式、波纹管式

填 料:聚四氟乙烯、柔性石墨

表面涂层:灰色( 环氧树脂); 阀体为不锈钢时, 本体不加涂层

注①: 连接方式、阀体法兰及法兰端面距可按用户指定的标准制造;

注②: 阀体及阀内件材质可按用户指定标准制造。

特殊要求

本体部分特殊检查:流量特性检验、材料检查(试验报告)

本体部分清洗:清洁度要求、禁油、除水处理

本体部分特殊规格:防砂防尘型、防盐腐蚀型、寒冷地区用、热带地区用、禁铜、接触大气部分的螺栓、螺母采用不锈钢、指定涂层色

附件要求:特殊接口、配取压管段、带压力表

特殊介质:如氧气

结构特点

1. 压力设定点可在压力调节范围内现场调节;

2. 阀体部分与执行机构进行模块化设计, 可根据现场要求变化更改执行机构或弹簧, 实现压力调节范围在一定范围内快速更改。

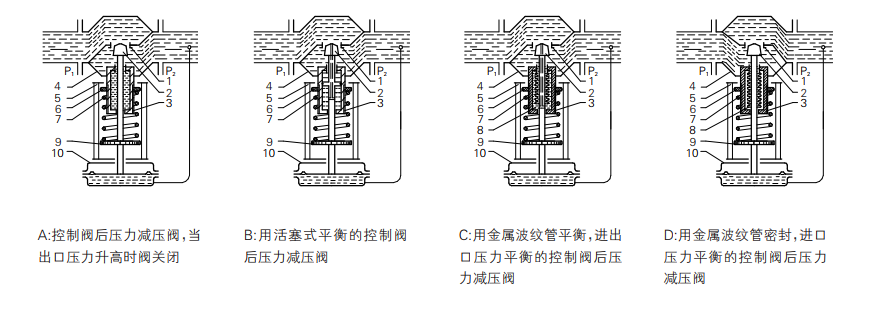

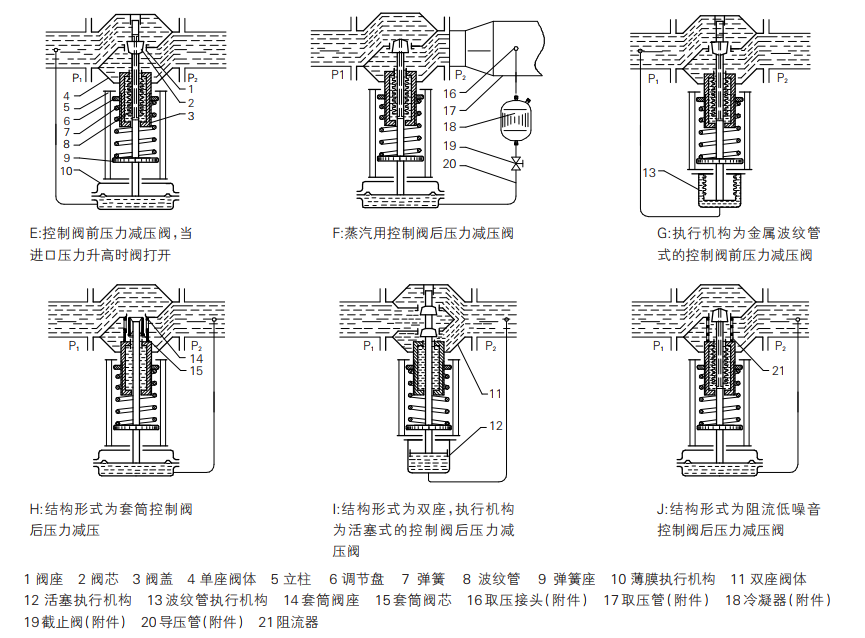

3. ZZYP 自力式压力单座调节阀一般采用波纹管作为压力平衡元件, 阀前后压力变化不影响阀芯的受力情况, 大大加快阀门的响应速度, 从而提高阀门的调节精度。 当小口径时无须波纹管作为压力平衡元件。( 表4中图A、C、D、E、F、G、J)

4. ZZYM自力式压力套筒调节阀采用了自平衡型双密封面套筒作为节流件, 介质需清洁无颗粒状杂质, 适用于压降较大,阀门口径不大( DN20~200) 一般无需关闭的场合。 只适用于控制阀后压力工况( B型)。( 表4中图H)

5. ZZYN自力式压力双座调节阀采用了自平衡型双密封双阀芯作为节流件, 适用于阀门口径较大的场合。( 表4中图I)

6. 阻流器结构, 用于降低流体流速和降低噪声的作用。( 表4中图J)

8. 活塞式平衡用于压差较大, 被控介质对橡胶无腐蚀性, 温度不高的场合。( 表4中图B)

9. 膜片式执行机构采用橡胶膜片作为检测元件, 阻力小, 反应迅速, 调节精度高。 适用于压力设定值≤ 0.6Mpa。

10. 活塞式执行机构采用气缸活塞作为检测元件, 橡胶作为密封件, 适用于控制压力较高的场合, 适用于压力设定值≥0.6Mpa。( 表4中图I)

11. 波纹管执行机构采用波纹管作为检测元件, 适用于高温( 工作介质不能用隔离液场合)、低温、被控介质对橡胶件有腐蚀性及禁油等较恶劣工况的场合。( 表4中图G)

12. 当介质为蒸汽时, 若采用薄膜式和活塞式执行机构时, 需带冷凝罐, 以降低执行机构内工作介质的温度, 保护膜片或密封件。

13. 导压管上的截止阀作为附件, 阀门在工作前关闭此截止阀, 以防止杂质进入执行机构, 保护执行机构内的膜片和密封件, 及超设定压力而产生阀门打坏现象。

工作原理简述

表4中图A、B、C、D、F、H、I、J:用于控制阀后压力的调压阀, 阀的作用方式为压闭型。 其原理如下: 介质由阀体上箭头方向流经阀体, 阀芯的位置即阀芯2和阀座1之间的截流面积决定了介质流量, 受控的下游压力( P2) 经导压管20、冷凝器19( 介质为蒸汽时使用)、截止阀18传送到检测元件上, 并在此转换成定位力。 根据弹簧力大小, 定位力调整阀芯位置。 通过调节盘6

来调整弹簧力的大小。 全平衡阀门装有平衡波纹管8, 下流压力P2作用于波纹管内表面上, 而上游压力P1作用于波纹管的外表面上, 这样, 与作用在阀芯上的P1和P2压力相互平衡。 当阀后压力大于调整后的设定点时, 压缩弹簧, 带动阀芯, 阀门开度根据压力变化量按比例减小。 当阀后压力低于设定点, 则由于弹簧所产生的反作用力, 带动阀芯, 使阀门开度根据压力变化量

按比例增大, 从而达到减压、稳压目的。表4中图E、G: 用于控制阀前压力的调压阀, 阀的作用方式为压开型。 受控的上游压力( P1) 经导压管20、冷凝器19( 介质为蒸汽时使用)、截止阀18传送到检测元件上, 并在此转换成定位力。 根据弹簧力大小, 定位力调整阀芯位置。 通过调节盘6来调整弹簧力的大小。 全平衡阀门装有平衡波纹管8, 下流压力P2作用于波纹管内表面上, 而上游压力P1作用于波纹管的外表面上, 这样, 与作用在阀芯上的 P1 和 P2 压力相互平衡。 当阀前压力 P1 大于调整后的设定点时, 压缩弹簧, 带动阀芯, 阀门开启, 并且随着压力的升高阀门开度按比例相应增大。 同理, 当阀前压力降低, 作用在检测元件上的力减小, 在弹簧的反作用力下, 带动阀芯, 使阀门开度减小, 低于压力设定值时阀门关闭, 从而达到泄压、稳压目的。

安装方式

1. 阀门到现场开箱后, 在搬运、安装过程中, 禁止用手或其他工具对阀门的导压管进行拉、压、吊装等, 以免损坏阀门的使用性能; 必须检查外观有无破坏, 紧固件有无松动, 流道内是否有污染物等; 仔细核对产品型号、位号、规格是否吻合。

2. 安装现场必须保证阀门的安装空间, 便于操作、拆装与维护。

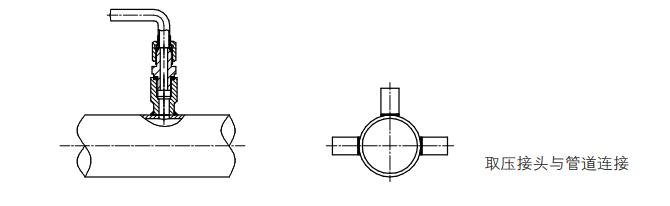

3. 在安装时取压点在离调节阀适当的位置, 压开型调节阀应大于2倍管道直径, 压闭型调节阀大于6倍管道直径, 且取压接头( 取压点) 应在管道的顶部或侧面, 不允许安装在底部, 有效防止杂质进入执行机构。

4. 在安装冷凝器时应注意冷凝器的位置,使其高于膜头而低于工艺管道,以保证冷凝器内充满冷凝液,投入运行后应注意维护。

5. 安装调节阀前应先清洁管道, 因为管道中的异物可能会损坏阀门的密封面甚至阻碍阀芯和执行机构推杆的运动而造成阀门不能正常地关闭和开启。 确认已清除管道污垢, 金属碎屑、焊渣和其它异物后要检查管道法兰以确保有一个光滑的垫片表面。 如果阀门有螺纹连接端, 要在管道阳螺纹上涂高等级的管道密封剂, 不要在阴螺纹上涂密封剂, 因为在阴螺纹上多余的密封剂会被挤进阀体内, 多余的密封剂会造成阀芯的卡塞或脏物的积聚, 进而导致阀门不能正常工作。

6. 取压管与管道连接, 见下图。

7. 流体应先过滤, 以使调压阀发挥最大的功能。

8. 确定调压阀的阀体外箭头方向与介质流动方向一致, 阀门应竖直安装在水平管道上。

9. 建议上、下游各装一只合适的压力表。

10. 安装后, 用肥皂水或类似方法对所有接头做气密测试。

安装方式说明

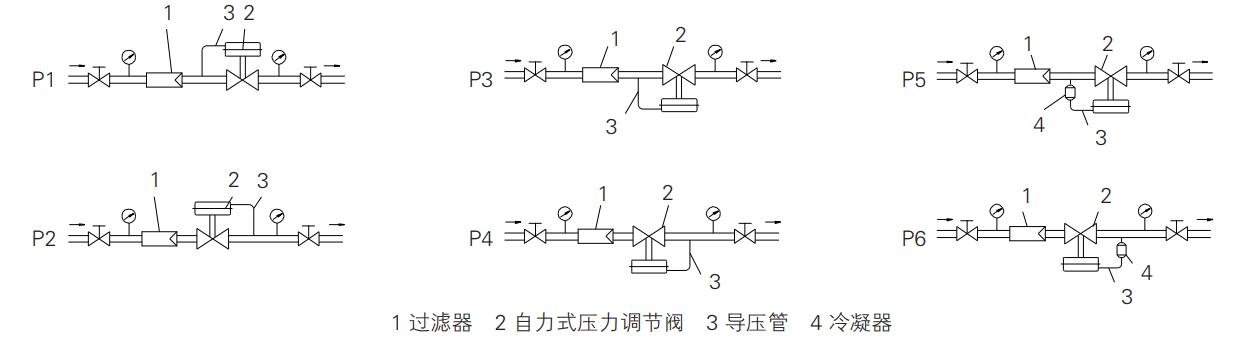

P1: 调节气体, 阀前压力调节( K型), 过滤器1可不装。

P2: 调节气体, 阀后压力调节( B型), 过滤器1可不装。

P3: 调节液体, 阀前压力调节( K型), 对于非清洁流体, 应装过滤器1。

P4: 调节液体, 阀后压力调节( B型), 对于非清洁流体, 应装过滤器1。

P5: 调节蒸汽, 阀前压力调节( K型), 应装冷凝器4, 建议装过滤器1。

P6: 调节蒸汽, 阀前压力调节( B型), 应装冷凝器4, 建议装过滤器1。

运行细则

1、首次启动及检修后启动

1.1、投入运行前, 检查阀前设计压力与温度、流量是否与实际工况一致。

1.2、首次启动及检修后启动时, 在确认自力式压力调节阀阀芯处于初始的全开位置(B型)或全关位置(K型)后, 如有旁路则先关闭旁路手动阀, 再开启阀后手动截止阀, 然后开启阀后导压管(B型)或阀前导压管(K型)上截止阀, 最后缓慢开启阀前手动截止阀。

2、正常运行

2.1、产品出厂时已按用户要求进行了调试, 货到即可使用, 但如果工艺参数发生变动, 有可能阀后压力(B 型)或阀前压力(K 型)达不到规定值, 此时可通过手动调节设定改变阀后压力(B 型)或阀前压力(K 型),( 见表 4) 使用专用扳手工具旋转压力调节盘6来调整弹簧预紧力, 改变阀后压力(B型)或阀前压力(K型), 观察阀后压力表(B型)或阀前压力表(K型)显示值, 直到阀后压力(B型)或阀前压力(K型)调节满足要求为止, 投入正常运行。

2.2、投入正常运行后, 平时仅需观察阀前压力指示压力是否稳定, 阀后压力表显示值是否符合要求(B 型); 或仅需观察阀前压力表显示值是否稳定, 是否符合要求(K型)。正常停机时: 首先关闭阀前手动截止阀, 然后关闭阀后导压管(B型)或阀前导压管(K型)上截止阀, 最后关闭阀后手动截止阀。

故障停机时: 首先关闭阀前手动截止阀, 再关闭阀后导压管(B 型)或阀前导压管(K 型)上截止阀, 然后关闭阀后手动截止阀, 最后开启旁通阀门。

2.3、故障处理可按下表方法进行排除

3、故障处理

订货时需要提供以下各项内容:

调节阀名称、型号;

公称通径;

阀座直径;

公称压力;

固有流量特性;

流量系数Kv;

工作压力( 阀前, 阀后)

整机作用方式;

介质名称及密度;

介质流量;( 标态; 阀前操作or阀后操作)

工作温度及范围;

阀体、阀内件材质;

其他特殊要求。