描述

概况

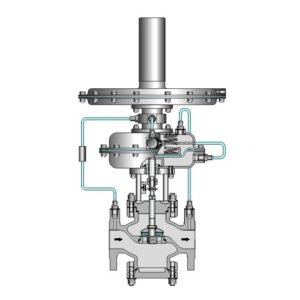

Self-Operated Differential Pressure Regulators, ZZV(C)型自力式微( 差) 压调节阀无需外加能源, 利用被控介质自身能量作为动力源, 引入执行机构控制阀芯位置来改变截流面积, 从而改变两端的压差和流量, 达到控制阀后压力稳定( 阀后型) 或泄压( 阀前型) 的目的。 具有动作灵敏, 密封性好,压力波动小等优点, 广泛应用于各种工业设备中气体的微压力控制。

标准规范

本体部分

阀芯型式:单座( ZZVP、ZZCP)、双座( ZZVN、ZZCN)

作用型式:减压用阀后压力调节( B型) 和泄压用阀前压力调节( K型)

公称通径:DN15mm~300mm( 1/2”~12”)

流量特性:快开

调节精度:± 5~10%

使用温度:≤ 160℃

阀内件材质及处理:标准材质组合, 使用温度· 压力范围及泄漏等级参见表1及图1。

公称压力:PN系列: PN1.6MPa Class系列: Class150

连接方式:法兰式、焊接式、螺纹①

法兰距:符合GB12221-2005①

阀体及上阀盖材质:WCB、WC9、CF8、CF8M② 各种材质的使用温度· 压力范围见附录1

执行机构型式:膜片式, 波纹管式Bellows

膜片材质:丁腈胶夹增强涤纶织物、三元乙丙胶、氟橡胶、耐油橡胶、聚四氟乙烯

表面涂层:灰色( 环氧树脂); 阀体为不锈钢时, 本体不加涂层

注①: 连接方式、阀体法兰及法兰端面距可按用户指定的标准制造;

注②: 阀体及阀内件材质可按用户指定标准制造。

特殊要求

本体部分特殊检查:流量特性检验、材料检查(试验报告)

本体部分清洗:清洁度要求、禁油、除水处理

本体部分特殊规格:防砂防尘型、防盐腐蚀型、寒冷地区用、热带地区用、禁铜、接触大气部分的螺栓、螺母采用不锈钢、指定涂层色

附件要求:特殊接口、配取压管段、带压力表

特殊介质:如氧气

结构特点

1. 压力设定点可在压力调节范围内现场调节;

2. 可根据现场要求的变化更换弹簧, 实现压力调节范围在一定范围内快速更改。

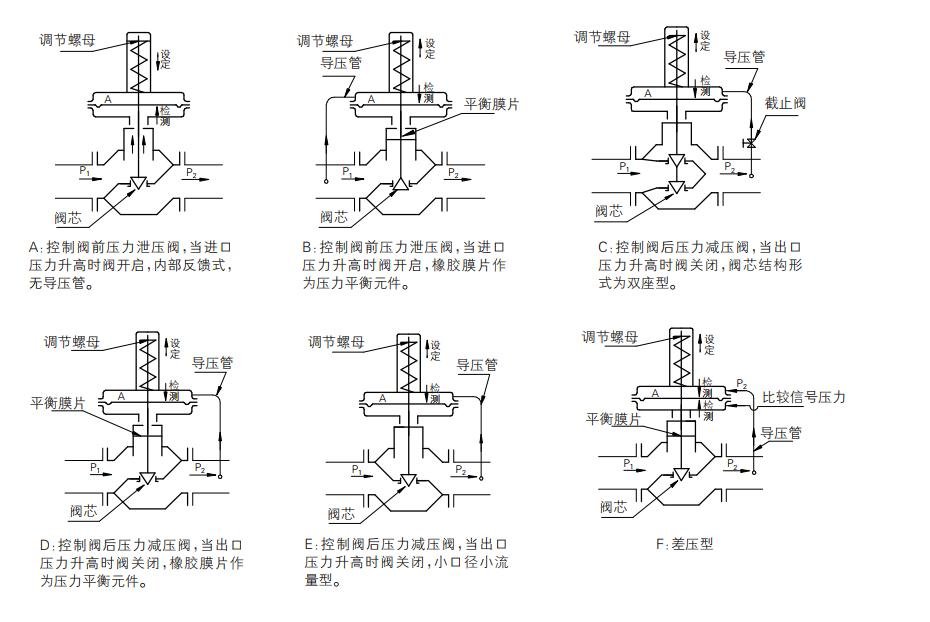

3. ZZVP型自力式微压单座调节阀一般采用橡胶膜片作为压力平衡元件, 阀前压力变化不影响阀芯的受力情况, 大大加快阀门的响应速度, 从而提高阀门的调节精度, (见图B、D、F)。 当小流量时无需压力平衡元件。( 见图E)。

4. 阀杆密封处采用无填料设计, 大大减小摩擦力, 上密封绝对可靠。

5. ZZVN自力式微压双座调节阀采用了自平衡型双密封双座阀芯作为节流件, 适用于阀门口径较大的场合。( 见图C)

6. 执行机构采用橡胶膜片作为检测元件, 阻力小, 反应迅速, 调节精度高, 极微小的压力变化经膜片放大都会被感测出来。

7. 截止阀作为附件, 阀门在工作前关闭, 防止杂质进入执行机构, 以保护执行机构内的膜片和密封件, 及系统超压力而产生阀门整体打坏现象。

8. 当阀前压力>0.1MPa, 或介质对橡胶有腐蚀性, 或高温介质, 压力平衡元件和执行机构检测元件可采用金属波纹管

工作原理简述

1. C、D、E阀的作用方式为压闭型。 其原理如下: 介质流经阀体, 阀芯的位置即阀芯和阀座之间的截流面积决定了介质流量。 受控的下游压力( P2) 经导压管传送到检测室, 并在此转换成定位力。 根据弹簧力大小, 定位力调整阀芯位置。 当阀后压力 P2 升高时, 使阀芯位移, 阀门开启度减小, 流量相应减小, 从而达到减压、稳压目的。 相反当阀后压力 P2 降低时, 调压阀开

启度增大, 流量相应增加, 以控制阀后压力稳定在设定值。

2. A、B阀的作用方式为压开型。 其原理如下: 当阀前压力低于设定压力时, 由于弹簧力大于定位力, 阀门关闭; 当阀前压力升高, 阀门趋于开启, 从而达到对系统的超压保护作用。 当阀前压力P1高于压力设定点时, 使阀芯位移, 阀门趋向开启, 从而达到泄压、稳压目的; 相反当阀前压力P1低于压力设定点时, 调节阀趋向关闭, 以达到对系统的超压保护的作用。

3. F 阀的作用方式为差压型。 其原理如下: 介质流经阀体, 阀芯的位置即阀芯和阀座之间的截流面积决定了介质流量。膜室两侧压力形成差压, 并在此转换成定位力, 根据弹簧力大小, 定位力调整阀芯位置。 从而达到稳定差压的目的。

压力调节范围的确定

压力调节范围分段, 见表2, 控制压力应尽量选取在调节范围的中间值附近。

注: 1.当阀前压力>100Kpa, 阀后压力>30Kpa优先考虑采用ZZY直接作用型自力式压力调节阀或当阀前压力>100Kpa,阀后压力<15Kpa, 应用在氮封储罐上的阀门优先考虑采用 ZZYP-16Ⅱ 型指挥器操作型自力式压力调节阀。( 具体应用要依据具体工况参数而定)

2.压力调节范围越大, 阀门调节精度相对越低, 故在选取调压范围时, 尽量接近实际工况所需。

整机作用方式确定

微( 差) 压调节阀有B型和K型两种。 B型阀: 阀芯初始位置打开, 微( 差) 压增大时阀门趋向关闭; K型阀: 阀芯初始位置关闭, 微( 差) 压增大时阀门趋向开启。

安装方式

1、阀门到现场开箱后, 在搬运、安装过程中, 禁止用手或其他工具对阀门的导压管进行拉、压、吊装等, 以免损坏阀门的使用性能; 必须检查外观有无破坏, 紧固件有无松动, 流道内是否有污染物等; 仔细核对产品型号、位号、规格是否吻合。

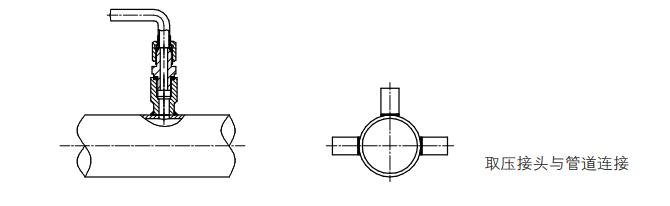

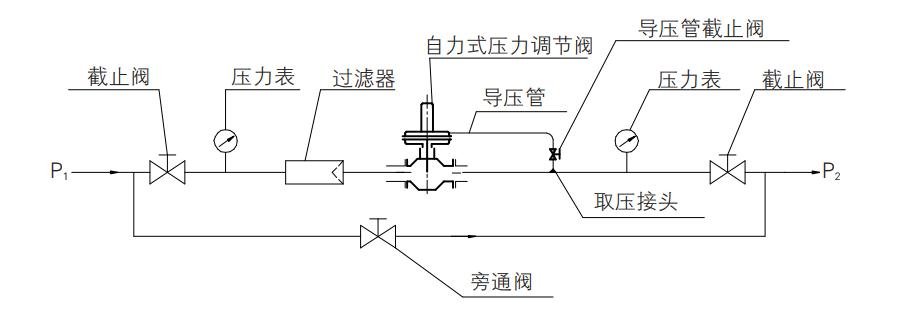

2、在安装时取压点在离调节阀适当的位置, 控制阀前压力( 压开型) 调节阀应大于 2 倍管道直径, 控制阀后压力( 压闭型)调节阀大于6倍管道直径, 且取压点应在管道的顶部或侧面, 不允许安装在底部, 可防止杂质进入执行机构。 取压接头与管道连接见下图。

4、安装调压阀前应先清洁管道, 管道中的异物可能会损坏阀门的密封面或甚至阻碍阀芯和执行机构的运动而造成阀门不能正常动作。

5、检查管道法兰, 以确保有一个光滑的垫片表面。 如果阀门有螺纹连接端, 要在管道阳螺纹上涂上高等级的管道密封剂,

不要在阴螺纹上涂密封剂, 因为在阴螺纹上多余的密封剂会被挤进阀体内, 多余的密封剂会造成阀芯的卡塞或脏物的积聚, 进而导致阀门不能正常动作。

6、流体应先过滤, 以使调压阀发挥最大的功能。

7、如配有导压截止阀, 使用前请先关闭导压截止阀, 以便保护执行机构和整阀性能, 待正常工作时开启。

8、确定调压阀的阀体外箭头方向与管道介质流向一致, 阀门应竖直安装在水平管道上。

9、安装后, 用肥皂水或类似方法对所有接头做气密测试。

运行细则

1、首次启动及检修后启动

1.1、投入运行前, 检查阀前设计压力与温度、流量是否与实际工况一致。

1.2、首次启动及检修后启动时, 在确认自力式微压调节阀阀芯处于初始的全开位置(B型)或全关位置(K型)后, 如有旁路则

先关闭旁路手动阀, 再开启阀后手动截止阀, 然后开启阀后导压管(B型)或阀前导压管(K型)上截止阀, 最后缓慢开启阀前手动截止阀。

2、正常运行

2.1、产品出厂时已按用户要求进行了调试, 货到即可使用, 但如果工艺参数发生变动, 有可能阀前压力(K 型)或阀后压力(B型)满足不了使用要求, 此时可通过手动调节设定改变阀前压力(K型)或阀后压力(B型)设定点, 通过调节螺母来调整弹簧预紧力, 改变阀前压力(K型)或阀后压力(B型)设定值, 观察阀前压力表(K型)或阀后压力表(B型)显示值, 直到阀前压力(K型)或阀

后压力(B型)满足要求为止, 投入正常运行。

2.2、投入正常运行后, 平时仅需观察微压阀阀前压力指示压力是否稳定, 阀后压力表显示值是否符合要求(B 型); 或仅需观察阀前压力表显示值是否稳定, 是否符合要求(K型)。正常停机时: 首先关闭阀前手动截止阀, 然后关闭阀后导压管(B型)或阀前导压管(K型)上截止阀, 最后关闭阀后手动截止阀。

故障停机时: 首先关闭阀前手动截止阀, 再关闭阀后导压管(B 型)或阀前导压管(K 型)上截止阀, 然后关闭阀后手动截止阀, 最后开启旁通阀门。

2.3、故障处理可按下表方法进行排除。

3、故障处理